Основываясь на результатах, полученных при проведении анализа, был произведен поиск по каталогам инструментов для обработки отверстий инструмента, позволяющего выполнить сверление отверстия диаметром 70 мм. Применение такого метода позволяет повысить как производительность обработки, так и эффективность использования мощности оборудования [1,2]. Для обработки применялся станок Doosan Puma400, характеристики мощности которого и достаточная жёсткость конструкции позволяли сверление такого крупного диаметра. Станок был оснащён инструментальным магазином с резцедержателем с типом базирования инструмента BMT65, наиболее жёстким среди всех типов резцедержателей.

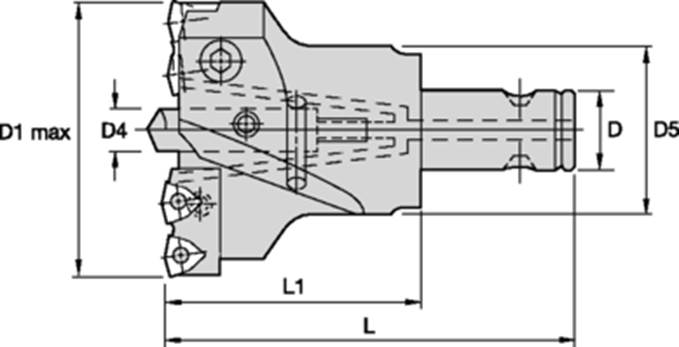

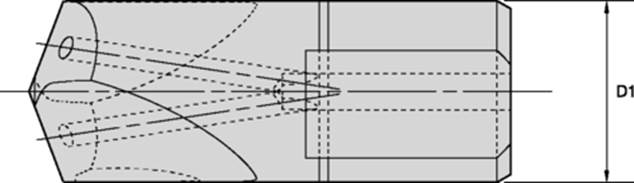

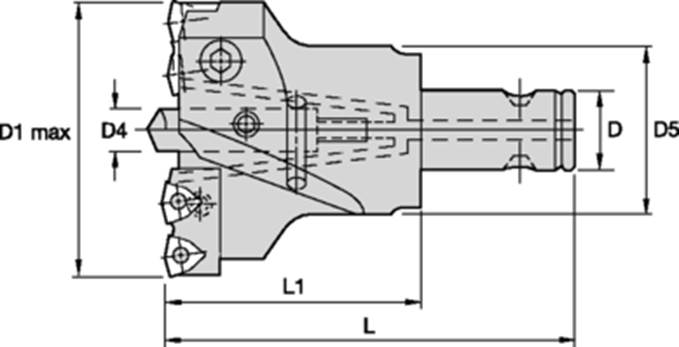

Было подобрано из каталога 2018 года компании Kennametal [3], сборное сверло с СМП. Зарегистрированная в США компания Kennametal является мировым лидером в сфере разработки, производства, применения и поставок металлорежущего инструмента и услуг, по объему продаж занимает второе место в Европе и владеет 19 заводами, расположенными во многих станах мира. Kennametal владеет серьёзными компетенциями в проектировании и изготовлении сборного (модульного) осевого инструмента. Сборные инструменты обладают целым рядом преимуществ по сравнению с монолитными. Они позволяют производить смену каждого модуля в отдельности в случае его непригодности к дальнейшей работе (повышенное затупление, выкрашивание режущих кромок, скол пластинки, поломка зуба и т. п.). Корпус инструмента может быть использован для многократной замены всех окончательно изношенных зубьев на комплект новых зубьев. Благодаря этому обеспечивается более высокий коэффициент использования корпуса. Для избежания сминания сопряженных поверхностей корпус такого инструмента обычно подвергается термической обработке для получения твердости НRС 30-40. Модульная HTS-DFT система Kennametal – предпочтительный инструмент для скоростного глубокого сверления отверстий диаметром от 45 мм до 170 мм (Рис. 1).

а)

б)

Рисунок 1. а) Сверлильная головка Kennametal, б) основной стержень системы HTS-DFT.

Система состоит из взаимозаменяемых опций, которые могут быть объединены. Опции относятся к 3 группам:

- сверлильная головка и кассеты со вставками, т.е. с СМП;

- центрирующее сверло;

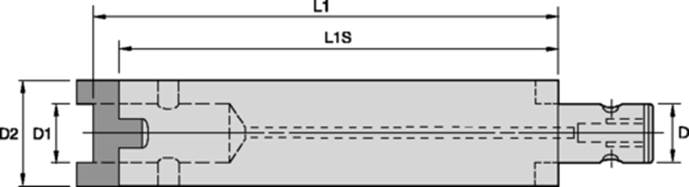

- основной сборный стержень, для удлинения или сокращения глубины сверления, состоящий из 2 частей: хвостовика с шейкой и соединительной части их со сверлильной головкой.

Преимущество применения предлагаемого сверла в том, что:

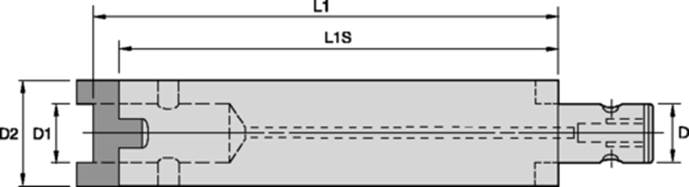

- благодаря подвижной конструкции крепления внешней кассеты на сверлильной головке (рис. 2), можно получить требуемый диаметр, движением кассеты, удаляя или приближая её к центру. Чтобы охватить диапазон диаметров от 45 мм до 170 мм необходимо всего 20 сверлильных головок.

Рисунок 2. Регулируемая резцовая вставка

- сверло позволяет получить отверстие глубиной до 8 диаметров;

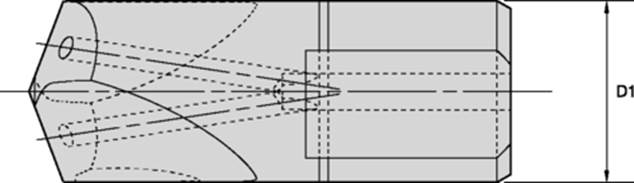

- направляющее сверло обеспечивает центрирование (Рис. 3).

Рисунок 3. Направляющее сверло

- стружколоматель позволяет обрабатывать сталь, чугун и алюминий, получая мелкую стружку.

- тонкая конструкция стержня обеспечивает лёгкое удаление стружки из зоны резания.

- обеспечивается высокое качество просверленного отверстия, даже при большой глубине.

Для оптимизации обработки отверстия типовых деталей к примеру диаметром 70 мм., используем сборное сверло с механическим креплением СМП HTS-системы.

Для получения отверстия диаметром 70 мм и длиной 300 мм подбираем конструктивные размеры элементов сверла по таблицам.

В качестве материала для СМП используется твердый сплав Т15К6.

Используем стружколоматель типа «31», что позволяет увеличить скорость сверления на 30% и уменьшить подачу на 30%.

Для обработки детали с отверстием 70 мм. принимаем:

- подачу: S=0.08 мм/мин;

- скорость резания: V=100 м/мин [4].

В деталях было просверлено 30 отверстий. Экспериментальная обработка деталей показала стабильность резания. Нежелательные вибрации отсутствовали, СОЖ попадала непосредственно в зону резания, сход и удаление стружки были удовлетворительными, пакетирования стружки не наблюдалось. Скорость резания соответствовала расчётной, поломок инструмента не было. После обработки тридцати отверстий износ передней кромки инструмента составлял менее 0.1 мм, что позволяло продолжать работу. Качество обработанных отверстий соответствовало требованиям конструкторской документации. Время обработки уменьшилось в 3 раза, по сравнению со старой технологией.

Несмотря на то, что стартовые затраты на сборный инструмент достаточно высоки, рост производительности, им обеспечиваемый, в итоге делает его применение экономически целесообразным.

Вывод: применение системы модульного сверления Kennametal HTS-DFT позволяет сократить время обработки отверстия диаметром 70 мм. L = 300 мм., за счёт исключения последовательного рассверливания, почти на 300% [5]. Для ускорения обработки отверстий диаметром 70 мм целесообразно использовать на токарных обрабатывающих центрах модульные свёрла Kennametal системы HTS-DFT. Первоначальная стоимость сборного инструмента выше монолитного. Однако долговечность его значительно больше, и поэтому при правильной эксплуатации затраты на инструмент, приходящиеся на единицу выпускаемой продукции, всегда будут ниже для сборного инструмента по сравнению с монолитным.

Основываясь на результатах, полученных при проведении анализа, был произведен поиск по каталогам инструментов для обработки отверстий инструмента, позволяющего выполнить сверление отверстия диаметром 70 мм. Применение такого метода позволяет повысить как производительность обработки, так и эффективность использования мощности оборудования [1,2]. Для обработки применялся станок Doosan Puma400, характеристики мощности которого и достаточная жёсткость конструкции позволяли сверление такого крупного диаметра. Станок был оснащён инструментальным магазином с резцедержателем с типом базирования инструмента BMT65, наиболее жёстким среди всех типов резцедержателей.

Было подобрано из каталога 2018 года компании Kennametal [3], сборное сверло с СМП. Зарегистрированная в США компания Kennametal является мировым лидером в сфере разработки, производства, применения и поставок металлорежущего инструмента и услуг, по объему продаж занимает второе место в Европе и владеет 19 заводами, расположенными во многих станах мира. Kennametal владеет серьёзными компетенциями в проектировании и изготовлении сборного (модульного) осевого инструмента. Сборные инструменты обладают целым рядом преимуществ по сравнению с монолитными. Они позволяют производить смену каждого модуля в отдельности в случае его непригодности к дальнейшей работе (повышенное затупление, выкрашивание режущих кромок, скол пластинки, поломка зуба и т. п.). Корпус инструмента может быть использован для многократной замены всех окончательно изношенных зубьев на комплект новых зубьев. Благодаря этому обеспечивается более высокий коэффициент использования корпуса. Для избежания сминания сопряженных поверхностей корпус такого инструмента обычно подвергается термической обработке для получения твердости НRС 30-40. Модульная HTS-DFT система Kennametal – предпочтительный инструмент для скоростного глубокого сверления отверстий диаметром от 45 мм до 170 мм (Рис. 1).

а)

б)

Рисунок 1. а) Сверлильная головка Kennametal, б) основной стержень системы HTS-DFT.

Система состоит из взаимозаменяемых опций, которые могут быть объединены. Опции относятся к 3 группам:

- сверлильная головка и кассеты со вставками, т.е. с СМП;

- центрирующее сверло;

- основной сборный стержень, для удлинения или сокращения глубины сверления, состоящий из 2 частей: хвостовика с шейкой и соединительной части их со сверлильной головкой.

Преимущество применения предлагаемого сверла в том, что:

- благодаря подвижной конструкции крепления внешней кассеты на сверлильной головке (рис. 2), можно получить требуемый диаметр, движением кассеты, удаляя или приближая её к центру. Чтобы охватить диапазон диаметров от 45 мм до 170 мм необходимо всего 20 сверлильных головок.

Рисунок 2. Регулируемая резцовая вставка

- сверло позволяет получить отверстие глубиной до 8 диаметров;

- направляющее сверло обеспечивает центрирование (Рис. 3).

Рисунок 3. Направляющее сверло

- стружколоматель позволяет обрабатывать сталь, чугун и алюминий, получая мелкую стружку.

- тонкая конструкция стержня обеспечивает лёгкое удаление стружки из зоны резания.

- обеспечивается высокое качество просверленного отверстия, даже при большой глубине.

Для оптимизации обработки отверстия типовых деталей к примеру диаметром 70 мм., используем сборное сверло с механическим креплением СМП HTS-системы.

Для получения отверстия диаметром 70 мм и длиной 300 мм подбираем конструктивные размеры элементов сверла по таблицам.

В качестве материала для СМП используется твердый сплав Т15К6.

Используем стружколоматель типа «31», что позволяет увеличить скорость сверления на 30% и уменьшить подачу на 30%.

Для обработки детали с отверстием 70 мм. принимаем:

- подачу: S=0.08 мм/мин;

- скорость резания: V=100 м/мин [4].

В деталях было просверлено 30 отверстий. Экспериментальная обработка деталей показала стабильность резания. Нежелательные вибрации отсутствовали, СОЖ попадала непосредственно в зону резания, сход и удаление стружки были удовлетворительными, пакетирования стружки не наблюдалось. Скорость резания соответствовала расчётной, поломок инструмента не было. После обработки тридцати отверстий износ передней кромки инструмента составлял менее 0.1 мм, что позволяло продолжать работу. Качество обработанных отверстий соответствовало требованиям конструкторской документации. Время обработки уменьшилось в 3 раза, по сравнению со старой технологией.

Несмотря на то, что стартовые затраты на сборный инструмент достаточно высоки, рост производительности, им обеспечиваемый, в итоге делает его применение экономически целесообразным.

Вывод: применение системы модульного сверления Kennametal HTS-DFT позволяет сократить время обработки отверстия диаметром 70 мм. L = 300 мм., за счёт исключения последовательного рассверливания, почти на 300% [5]. Для ускорения обработки отверстий диаметром 70 мм целесообразно использовать на токарных обрабатывающих центрах модульные свёрла Kennametal системы HTS-DFT. Первоначальная стоимость сборного инструмента выше монолитного. Однако долговечность его значительно больше, и поэтому при правильной эксплуатации затраты на инструмент, приходящиеся на единицу выпускаемой продукции, всегда будут ниже для сборного инструмента по сравнению с монолитным.